Bombas Hidráulicas

Este artigo tem por objetivo apresentar e compartilhar algumas informações sobre esse importante equipamento utilizado em larga escala na indústria mas que muitas vezes é mal compreendido, podendo trazer grandes prejuízos para os processos em geral.

Bombas são máquinas operatrizes hidráulicas que transferem energia ao fluido com a finalidade de transportá-lo de um ponto a outro. Recebem energia de uma fonte motora qualquer e cedem parte desta energia ao fluido sob forma de energia de pressão, energia cinética ou energia potencial, isto é, aumentam a pressão do líquido, a velocidade ou ambas as grandezas.

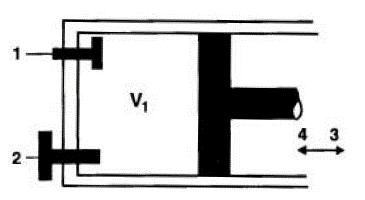

Nas bombas alternativas tem-se um pistão ou mais pistões que realizam movimentos contínuos que aspiram e expulsam o fluido a ser bombeado. Conforme apresentado na abaixo, durante o movimento de abertura da câmara (3) tem-se a abertura da válvula de sução (1) e o fechamento simultâneo da válvula de descarga (2). Com o posterior avanço do êmbolo (4), o fluido é comprimido gerando a energia de pressão que será utilizada pelo sistema hidráulico. Nesse instante, a própria pressão do fluido fecha a válvula de admissão (1) e realiza a abertura da válvula de escape (2), despejando o fluido no sistema.

Esquema de funcionamento de uma bomba alternativa de pistões.

As bombas centrífugas são consideradas as mais comuns em operação atualmente. Este tipo de bomba, basicamente, converte energia elétrica (corrente e tensão) em energia mecânica que por sua vez é convertida em energia hidráulica na forma de vazão e pressão. São empregadas em aplicações que requerem baixas pressões com fluxo de moderado a alto. Basicamente, as bombas centrífugas adicionam energia ao fluido acelerando-o através de um rotor rotativo e depois convertem essa energia em fluxo e pressão para o sistema. Constituem-se basicamente em um elemento motor acoplado a um eixo que por sua vez é conectado em um rotor que transfere essa energia mecânica de movimento para o fluido que está em contato com sua superfície. Com o giro do rotor, é fornecida ao fluido uma aceleração centrífuga que escapa ao sistema pelo recalque da bomba gerando o fluxo.

Bomba centrífuga para bombeamento de combustíveis.

Diferente das bombas de deslocamento positivo, não há câmaras seladas onde o fluido fica confinado para depois ser entregue ao sistema com pressão oriunda da compressão dessa câmara. Nas bombas centrífugas o rotor cede energia cinética à massa em movimento que se comprime nas extremidades da carcaça da bomba, transformando esta energia cinética internamente em energia de pressão. Uma vez comprimido nas extremidades da carcaça interna da bomba graças a essa aceleração centrífuga, o fluido escapa pelo bocal de saída da bomba.

De acordo com o tipo de rotor, e consequentemente o tipo de fluxo produzido por este no fluido, as bombas centrífugas podem ser classificadas como:

- Radiais: Quando a direção que o fluido toma após ser bombeado é perpendicular ao eixo de rotação do rotor;

- Mistas ou semi-axiais: o fluido é bombeado a partir de uma direção inclinada em relação ao eixo do rotor da bomba;

- Axiais: especificada quando a direção de bombeio do fluido é paralela ao eixo do rotor da bomba.

Tipos de rotores de bombas centrífugas.

Neste artigo será dada ênfase no entendimento das bombas centrífugas radiais. Nas bombas radiais, o fluido entra axialmente no rotor, passa pelos canais formados por pás de curvatura simples que então provocam a rotação da partícula de fluido. O fluxo é expulso do rotor na direção do raio, de onde vem o nome “radial”.

A carga de pressão que uma bomba fornece pode ser traduzida como o vencimento das forças de resistência ao fluxo que essa bomba consegue superar, sendo essas resistências identificadas pelos desníveis geométricos e pelas perdas de carga devido às tubulações, conexões e acessórios do sistema.

Quando há o fechamento total da saída da bomba, tem-se que a vazão cai à zero, havendo assim a recirculação total do fluido dentro da bomba, alcançando o ponto de operação de maior pressão no recalque do equipamento. A esse ponto de mínima vazão e máxima pressão chamados de Shut Off. Dentre as desvantagens da recirculação pode-se destacar o aquecimento da bomba e tubulações, que por sua vez geram dilatações nos metais das conexões. Essas pequenas dilatações combinadas com a elevada pressão interna induzem a pequenos vazamentos de fluido em alguns casos. O aumento da temperatura também pode causar variações na viscosidade do fluido, tornando-o mais “fino”, o que pode não ser desejável em alguns processos industriais, tais como farmacêutico ou de alimentos.

ASSOCIAÇÃO DE BOMBAS

No que tange às bombas centrífugas, é possível obter maiores pressões ou vazões de acordo com certos arranjos na montagem desses equipamentos, justificados por razões técnicas ou comerciais. Esses arranjos são buscados quando por exemplo uma bomba sozinha não consegue suprir uma vazão solicitada pelo sistema ou quando há variação da demanda de consumo durante o tempo, como no caso de sistemas de distribuição de água urbana onde a população de uma área abastecida cresce com o passar dos anos. Para este exemplo apresentado, não se justifica instalar muitas bombas para se abastecer uma população que só estará no local daqui a muitos anos. É mais sensato técnica e economicamente instalar poucas bombas e ir aumento a quantidade com o aumente gradual da demanda.

Outro exemplo observado seria quando o sistema exige uma pressão que as bombas disponíveis não conseguem entregar se instaladas sozinhas. Uma solução seria instalar bombas mais potentes o que invariavelmente aumentaria os custos da obra. Outra solução mais eficiente seria realizar a associação de mais de uma bomba com pressões menores do que a demanda, de forma tal que se consiga alcançar as pressões desejadas.

As configurações de associação entre bombas podem ser separadas em série ou em paralelo, dependendo das características do sistema. A associação em série é útil quando se deseja uma faixa de operação com elevados valores para a altura manométrica, os quais não poderão ser atingidos somente com o uso de apenas uma única máquina. Já a associação em paralelo é adequada quando se deseja alcançar uma faixa de operação com vazão elevada.

Associação em paralelo

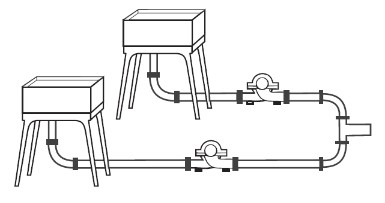

Diz-se que bombas estão associadas em paralelo quando estão recalcando para uma mesma tubulação de descarga, conforme abaixo. Esta configuração é procurada quando se precisa de uma vazão muito grande ou quando se precisa de uma vazão modular, que pode ser variada com o tempo. No caso de vazões elevadas, a utilização de bombas em paralelo dá segurança ao sistema, pois mesmo que uma das bombas falhe, tem-se as outras operando e não há corte do fornecimento. No caso de sistemas que trabalham com variações de vazões durante seu ciclo, a ativação ou retirada de uma ou mais bombas de operação já é suficiente para regular o fornecimento.

Conforme apresentado na definição de Shut Off, a pressão que uma bomba entrega é resultado do vencimento das resistências impostas pelo sistema ao fluxo. Assim sendo, quando há uma montagem em paralelo, a vazão conjunta irá vencer as resistências à jusante da bomba solidariamente. Dessa forma, ocorre um balanço nas cargas de pressões das bombas, fazendo com que duas ou mais bombas ligadas em paralelo mantenham a mesma altura manométrica total.

Esquema de associação de bombas em paralelo, succionando de reservatórios diferentes e recalcando para uma mesma tubulação.

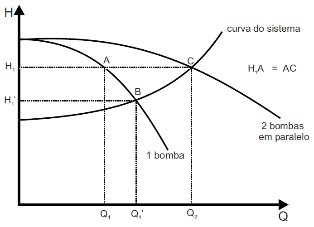

Pode-se realizar a montagem em paralelo com bombas de diferentes pressões e vazões. O estudo do comportamento hidráulico de cada uma das montagens deverá ser feito com a combinação das curvas de cada uma dessas bombas com a curva do sistema. Visando o entendimento da análise de curvas, a figura abaixo apresenta a montagem em paralelo mais simples, sendo duas bombas com valores iguais de pressão e vazão.

Curvas de duas bombas iguais em montagem paralela.

Partindo do princípio que ambas as bombas são iguais, cada bomba fornece uma vazão Q1. Assim sendo, tem-se que a vazão do sistema é igual a 2 x Q1 = Q2, operando na mesma altura manométrica H1. Quando apenas uma bomba passa a operar, notar que o ponto de operação munda e a bomba passa a fornecer uma vazão Q1’ composta com uma altura manométrica H1’. Notar que H1’ < H1 e que Q1 < Q1’ < Q2.

Para traçar a curva conjunta da associação em paralelo basta lançar as curvas de cada uma das bombas, sejam elas iguais ou diferentes, e somar as suas vazões dada uma mesma pressão.

Da análise acima conclui-se que a vazão das duas bombas juntas em paralelo é menor do que a vazão somada das duas bombas operando individualmente. Ratifica-se o entendimento que a vazão das bombas em paralelo são somadas, contudo nota-se que não o são em sua capacidade máxima.

Associação em série

Se na montagem em paralelo procura-se uma maior vazão para uma mesma altura manométrica, na associação de bombas em série tem-se como objetivo um ganho na altura manométrica fornecida ao sistema dada uma mesma vazão. Esse tipo de arranjo é utilizado quando se deseja obter maior possibilidade quanto à variação da altura total, por exemplo, quando o sistema deve atender reservatórios em níveis diferentes. Pela concepção da associação, verifica-se que o mesmo fluido que passa pela primeira bomba passará pela segunda e posteriormente será entregue ao sistema, conforme ilustrado nas figuras abaixo.

Assim, percebe-se que a mesma vazão passa pelas duas bombas, ao passo que energia de pressão é adicionada ao fluido ao passar por cada bomba. De fato, ao associar duas ou mais bombas em série, tem-se que, para uma mesma vazão, que a pressão total entregue ao sistema será a soma das pressões de cada uma das bombas.

Esquema de associação de bombas em série.

Esquema de associação de bombas em série.

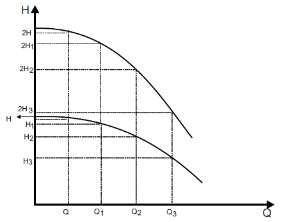

Curvas de duas bombas iguais montadas em série.

Para as curvas apresentadas, interpreta-se que para uma mesma vazão Q tem-se que a primeira bomba entrega uma altura manométrica H. Mantendo a mesma vazão e trabalhando com duas bombas, tem-se que as bombas entregam ao sistema uma pressão de 2H. Entendimento análogo pode ser extraído da análise dos pontos de vazão Q1, Q2 e Q3. Nota-se que pela característica das curvas das bombas, o aumento da vazão provoca uma proporcional redução da altura manométrica fornecida. Contudo como o objetivo dessa montagem é fornecer elevadas alturas manométricas, o emprego dessa associação deve levar em conta a análise das curvas dos equipamentos.

Agradecimentos

Nós da Projetap esperamos que tenham achado essas informações interessantes e que sejam úteis em suas vidas acadêmicas e profissionais. Fiquem conosco e acompanhem nossas postagens. Traremos sempre conhecimentos e informações interessantes sobre Engenharia.

Até mais!!