Propriedades dos Sistemas Hidr├Īulicos

Este ├® o segundo artigo que disponibilizamos na nossa Confraria e desta vez apresentamos aos nossos visitantes os principais par├ómetros de relev├óncia na an├Īlise de sistemas hidr├Īulicos. Se voc├¬ ├® um estudante ou profissional da ├Īrea, ou ainda, um curioso com iniciativa, venha conosco que t├Ī cheio de coisa bacana pra aprender.

Seja novamente bem vindo!!

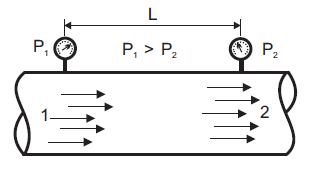

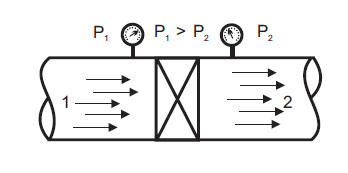

PERDA DE CARGA

Perda de carga ├® a perda de press├Żo em um fluido em virtude do escoamento desse fluido entre dois pontos de uma tubula├¦├Żo. Essa perda de press├Żo ocorre devido ao atrito entre as part├Łculas do fluido com as paredes internas do tubo e ainda devido ao atrito entre as pr├│prias part├Łculas. Para fornecer uma vaz├Żo de fluido ao sistema, uma bomba deve conseguir superar as perdas presentes naquele sistema de tubula├¦├Ąes.

Toda bomba precisa superar as resist├¬ncias oferecidas ao fluxo pelas tubula├¦├Ąes, v├Īlvulas e outros acess├│rios da instala├¦├Żo. As perdas de carga podem ser ŌĆ£distribu├ŁdasŌĆØ quando ocorrem em trechos retos de tubula├¦├Ąes ou podem ser ŌĆ£localizadasŌĆØ quando ocorrem ocasionadas pelos componentes ao longo da tubula├¦├Żo, tais como curvas, v├Īlvulas, deriva├¦├Ąes, redu├¦├Ąes, expans├Ąes… Note as imagens abaixo. ├Ć soma das perdas de carga distribu├Łdas em todos os trechos retos da tubula├¦├Żo com as perdas de carga localizadas em todas as singularidades d├Ī-se o nome de ŌĆ£perda de carga totalŌĆØ.

Perda de carga distribu├Łda.

Perda de carga localizada.

A perda de carga total em uma tubula├¦├Żo pode ser calculada utilizando equa├¦├Ąes desenvolvidas experimentalmente, conhecendo-se as vari├Īveis que comp├Ąem o sistema de tubula├¦├Ąes e as propriedades do fluido transportado.

M├ēTODOS DE AN├üLISE DE PERDAS DE CARGA

A determina├¦├Żo da perda de carga em fluidos escoando em tubula├¦├Ąes ├® fun├¦├Żo da vaz├Żo do fluido, do di├ómetro da tubula├¦├Żo, do comprimento do trecho de tubula├¦├Żo analisado e do estado de rugosidade da superf├Łcie do tubo em contato com o fluido. Aqui s├Żo apresentados os dois m├®todos anal├Łticos mais utilizados para obten├¦├Żo das perdas de carga em tubula├¦├Ąes, sendo cada um mais apropriado para determinadas aplica├¦├Ąes e seguimentos da ind├║stria.

- F├│rmula de Hazen-Williams

Muito utilizada no meio industrial sendo v├Īlida para di├ómetros acima de 50mm e escoamento com ├Īgua, sendo definida pela Equa├¦├Żo abaixo:

![]()

Sendo:

Hp = Perda de Carga distribu├Łda (m);

L = comprimento do trecho reto do tubo (m);

Q = Vaz├Żo (m┬│/h);

D = Diâmetro do tubo (m)

C = Coeficiente de Hazen-Williams (adimensional). Dependem do material e estado das tubula├¦├Ąes (tabelados empiricamente).

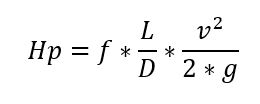

- F├│rmula de Darcy-Weisbach

Utilizada para di├ómetros acima de 50mm e v├Īlida para fluidos incompress├Łveis.

Sendo:

Hp = Perda de Carga distribu├Łda (m);

L = comprimento do trecho reto do tubo (m);

D = Diâmetro do tubo (m);

v = velocidade m├®dia do escoamento (m/s);

f = coeficiente de atrito (adimensional); sendo fun├¦├Żo do N├║mero de Reynolds e da rugosidade relativa do tubo. A rugosidade relativa ├® definida como k/D (k = rugosidade da parede do tubo em metros, tabelado);

g = acelera├¦├Żo da gravidade (m/s┬▓)

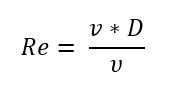

O coeficiente de atrito f da f├│rmula ├® obtido atrav├®s do lan├¦amento do n├║mero de Reynolds e da rugosidade relativa no ├übaco de Moody (abaixo), que correlaciona essas grandezas com o tipo de escoamento do flu├Łdo para aquelas condi├¦├Ąes, sendo laminar ou turbulento.

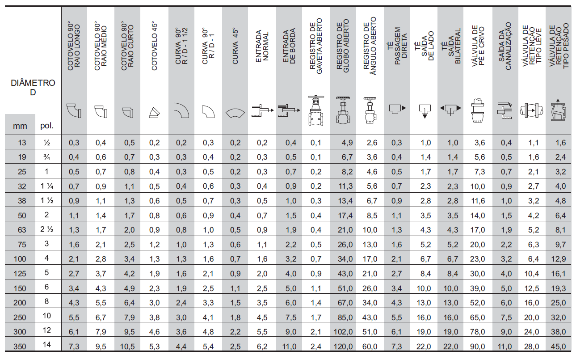

O N├║mero de Reynolds ├® um n├║mero adimensional que ├® fun├¦├Żo do produto da velocidade do escoamento pelo di├ómetro da tubula├¦├Żo, divididos pela viscosidade cinem├Ītica do flu├Łdo, sendo definido pela express├Żo abaixo.

Re = N├║mero de Reynolds, adimensional;

v = velocidade do escoamento do fluido no interior da tubula├¦├Żo (m/s);

D = Di├ómetro interno da tubula├¦├Żo (m);

Žģ┬Ā= viscosidade cinem├Ītica do fluido (m┬▓/s).

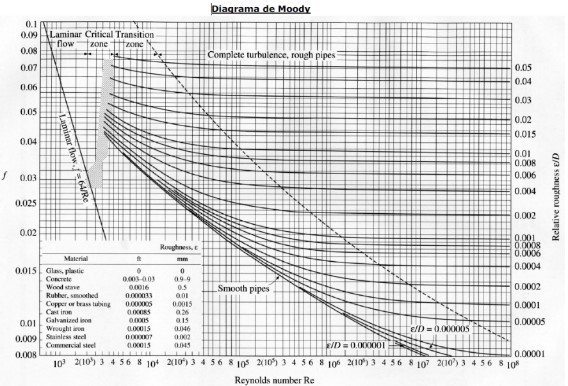

As f├│rmulas apresentadas s├Żo espec├Łficas para comprimentos de tubo lineares, ou seja, sem qualquer singularidade. Para que seja poss├Łvel calcular as perdas de cargas totais de uma tubula├¦├Żo, contemplando tamb├®m as singularidades, ├® necess├Īrio que se fa├¦a um artif├Łcio para que as equa├¦├Ąes consigam computar esses itens.

Todo fabricante ao ofertar um equipamento, conex├Żo, v├Īlvula, curvas, etc, no mercado deve informar qual ├® o comprimento equivalente que esse item tem se a sua perda de carga fosse convertida para comprimento linear de tubo, para aquele di├ómetro. Ou seja, a perda de carga de uma curva, por exemplo, ├® equivalente a n metros de tubula├¦├Żo, para aquele di├ómetro. Dessa forma, se soma todos os comprimentos equivalentes das singularidades e o comprimento total da tubula├¦├Żo para c├Īlculo ├® dado pela soma dos comprimentos reais dos tubos mais o somat├│rio dos comprimentos equivalentes das singularidades.

A grande parte das singularidades usualmente utilizadas em tubula├¦├Ąes, como curvas, t├¬s, v├Īlvulas, etc, j├Ī possuem valores de comprimentos equivalentes tabelados na literatura t├®cnica. ├Ć todo esse c├Īlculo, ainda deve ser somado ou subtra├Łdo o desn├Łvel est├Ītico dos pontos de suc├¦├Żo e/ou descarga das bombas, conforme o caso real apresentado em an├Īlise.

├übaco de Moody para determina├¦├Żo de regime laminar ou turbulento.

Comprimentos equivalentes a perdas localizadas, expressos em metros de canaliza├¦├Żo retil├Łnea.

PRESS├āO DE VAPOR

├ē de comum entendimento que a ├Īgua troca da fase l├Łquida para gasosa a 100 ┬║C ao n├Łvel do mar. Sabe-se que ao expor a ├Īgua a uma press├Żo superior, a troca de fase para gasosa se d├Ī em uma temperatura maior.┬Ā Este ├® o caso das panelas de press├Żo, onde a fervura da ├Īgua acontece numa temperatura maior por causa do aumento da press├Żo no interior da panela.

Fato menos conhecido ├® que o mesmo processo ├® observado ao se aplicar press├Ąes negativas (v├Īcuos) em l├Łquidos. Quando se aplica uma press├Żo abaixo da atmosf├®rica em um l├Łquido, a temperatura onde ocorre a troca de fase tamb├®m ├® abaixada. Esse ├® o processo utilizado para produzir leite em p├│: o leite ├® acondicionado em vasos de depress├Żo e tem todo o seu l├Łquido vaporizado a temperatura ambiente. Assim o produto n├Żo precisa ser aquecido e n├Żo tem suas propriedades nutricionais comprometidas.

├Ć essa press├Żo, onde coexistem as duas fases da subst├óncia (l├Łquido e gasoso), ou seja, quando h├Ī a transi├¦├Żo de uma fase para outra, em uma mesma temperatura, d├Ī-se o nome de ŌĆ£Press├Żo de VaporŌĆØ.┬Ā As mol├®culas de um l├Łquido que tendem a passar para a fase de vapor exercem certa press├Żo, que aumenta com o aumento da temperatura at├® um ponto em que esta ├® suficiente para superar a press├Żo atmosf├®rica e o l├Łquido entrar em ebuli├¦├Żo. Portanto, o ponto de ebuli├¦├Żo do l├Łquido ├® a temperatura na qual a press├Żo de vapor torna-se igual ├Ā press├Żo atmosf├®rica.

CARGA DE PRESS├āO DO SISTEMA: ALTURA TOTAL

A altura total do sistema, comumente denominada Altura Manom├®trica Total, representa a carga de press├Żo que a bomba ├® capaz de fornecer ao sistema quando interagindo com ele. A altura est├Ītica do sistema ├® a diferen├¦a de altura entre os reservat├│rios de abastecimento e destino. A altura din├ómica do sistema ├® dada pela perda de carga do fluido devido ao fluxo.

Altura Geom├®trica (Hgeo): Tomando o n├Łvel da superf├Łcie do l├Łquido do reservat├│rio de suc├¦├Żo e o n├Łvel do reservat├│rio de descarga, tem-se que o Hgeo ├® dado pela cota entre os dois reservat├│rios. Este conceito pode ser estratificado para a suc├¦├Żo e o recalque.

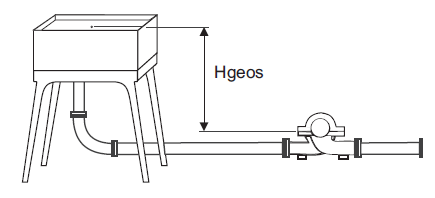

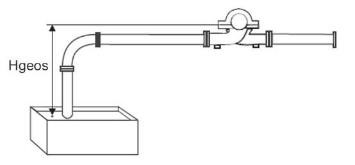

Altura Geom├®trica de Suc├¦├Żo (Hgeos): Denominada pela cota existente entre a superf├Łcie do l├Łquido do reservat├│rio de suc├¦├Żo e a linha de centro da suc├¦├Żo da bomba. Se o n├Łvel do reservat├│rio estiver acima da linha de centro da suc├¦├Żo da bomba, o termo assume um valor positivo e ├® chamada de ŌĆ£suc├¦├Żo afogadaŌĆØ ao passo que se estiver abaixo da linha de suc├¦├Żo da bomba, assume um valor negativo ou ŌĆ£n├Żo afogadaŌĆØ.

Esquema suc├¦├Żo com Hgeos positivo ou ŌĆ£afogadaŌĆØ.

Esquema de suc├¦├Żo com Hgeos negativo ou ŌĆ£n├Żo afogadaŌĆØ.

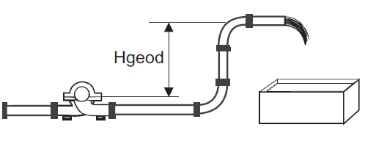

Altura Geom├®trica de Descarga (Hgeod): Determinada pela cota entre o n├Łvel do reservat├│rio de descarga e a linha de centro do rotor da bomba centr├Łfuga. Tal como na suc├¦├Żo, pode assumir valores positivos ou negativos caso o final do recalque esteja acima ou abaixo da cota da linha de centro do rotor da bomba.

Altura Geom├®trica de Descarga Hgeod positiva.

Altura Geom├®trica de Descarga Hgeod negativa.

Perda de Carga Total (Hp): Conforme apresentado acima, denomina-se perda de carga todas as perdas de press├Żo do fluido ao escoar pela tubula├¦├Żo em raz├Żo do atrito com a tubula├¦├Żo, v├Īlvulas, acess├│rios e com as pr├│prias mol├®culas do fluido.

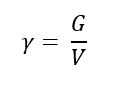

PESO ESPEC├ŹFICO E DENSIDADE

Considera-se peso espec├Łfico de uma subst├óncia como a raz├Żo do peso dessa subst├óncia pelo volume por ela ocupado.

Sendo:

╬│┬Ā= peso espec├Łfico da subst├óncia;

G = peso da substância;

V = Volume ocupado pela substância.

Tem-se a densidade quando se divide o peso espec├Łfico de uma subst├óncia pelo peso espec├Łfico de uma subst├óncia de refer├¬ncia padronizada. Utiliza-se a ├Īgua ao n├Łvel do mar a 15 ┬║C como subst├óncia de refer├¬ncia para determina├¦├Żo das densidades de todas as subst├óncias em estado l├Łquido ou s├│lido.

VISCOSIDADE

├ē a propriedade f├Łsica de um fluido que indica sua resist├¬ncia ao cisalhamento interno, ou seja, indica a resist├¬ncia do fluido a fluir. A┬Āviscosidade ├®, em termos pr├Īticos, o que provoca resist├¬ncia ao fluxo no interior de um tubo cil├Łndrico, levando ├Ā forma├¦├Żo de camadas conc├¬ntricas de velocidades decrescentes do centro (velocidade m├Īxima) at├® a periferia (velocidade nula). De grande import├óncia nos estudos de escoamento, ├® diretamente relacionada com a perda de carga no fluido, haja vista que quanto maior a viscosidade maior ser├Ī a perda de carga (perda de press├Żo) no escoamento.

CONSIDERA├ć├ĢES SOBRE SUC├ć├āO DE BOMBAS CENTR├ŹFUGAS

Para um determinado trecho de tubula├¦├Żo, a mesma vaz├Żo de fluido que entra no trecho ├® a mesma vaz├Żo que sai desse trecho.

Por esse argumento l├│gico, se considerarmos apenas a bomba centr├Łfuga, por certo, s├│ entra produto na suc├¦├Żo da bomba se o produto que j├Ī est├Ī no interior da bomba sair dela pelo bocal de recalque.

O que cabe ressaltar ├® que o termo suc├¦├Żo ├® apenas uma conven├¦├Żo de nomenclatura para o bocal de entrada da bomba, o que induz a um certo erro de entendimento, porque por defini├¦├Żo nenhuma bomba centr├Łfuga tem capacidade de succionar produtos de qualquer reservat├│rio.┬Ā Uma bomba centr├Łfuga nada mais ├® do que um equipamento que impele atrav├®s do bocal de recalque o l├Łquido que j├Ī est├Ī no seu interior atrav├®s do giro de um rotor. Uma vez o fluido impelido para fora da bomba, cria-se uma regi├Żo de subpress├Żo no interior da bomba. O produto que est├Ī na tubula├¦├Żo de suc├¦├Żo s├│ entra na bomba para ser impelido porque a press├Żo a que o reservat├│rio de suc├¦├Żo est├Ī submetido ├® grande o suficiente para ŌĆ£empurrarŌĆØ o produto para dentro da bomba, mantendo o ciclo constante enquanto girar o rotor.

Quando a bomba succiona, a press├Żo na tubula├¦├Żo de entrada do equipamento ├® reduzida. Consequentemente a press├Żo ambiente no reservat├│rio de suc├¦├Żo empurra o l├Łquido para dentro da bomba, realizando-se o bombeamento pelo rotor.

O senso comum diz que s├│ ├® bombeado produto pela bomba porque h├Ī entrada de fluido na suc├¦├Żo, quando o correto, tecnicamente ├® justamente o contr├Īrio. S├│ entra produto na bomba porque o que estava dentro dela saiu de l├Ī.

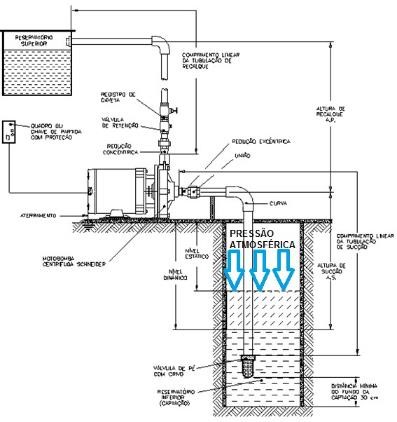

Esquema de montagem de bomba centr├Łfuga com suc├¦├Żo negativa.

Por certo, a press├Żo atmosf├®rica s├│ ├® capaz de ŌĆ£empurrarŌĆØ o produto do reservat├│rio de suc├¦├Żo at├® certo ponto da altura de suc├¦├Żo (ver explica├¦├Ąes sobre densidade, peso espec├Łfico e suc├¦├Żo negativa).

├Ć esse limite d├Ī-se o nome NPSH, ou Altura M├Īxima de Suc├¦├Żo. Dentre os problemas observados em instala├¦├Ąes de bombeamento onde h├Ī um NPSH inadequado pode-se destacar a cavita├¦├Żo nas suc├¦├Ąes das bombas centr├Łfugas.

NPSH

O termo NPSH, que tecnicamente indica uma altura m├Īxima de suc├¦├Żo de bombas, ├® um dos conceitos mais importantes para compreender o fen├┤meno da cavita├¦├Żo. Essa grandeza ├® a disponibilidade de energia em altura absoluta de l├Łquido (press├Żo) com que o l├Łquido penetra no bocal de entrada da bomba. O NPSH ├® definido como a quantidade absoluta m├Łnima de energia por unidade de peso acima da press├Żo de vapor do fluido que deve existir na suc├¦├Żo da bomba para evitar a cavita├¦├Żo.

Para um bom funcionamento de todo o sistema de bombeamento, ├® necess├Īrio comparar o NPSH que a bomba precisa para operar com efici├¬ncia com o NPSH que a instala├¦├Żo oferece de acordo com o local de opera├¦├Żo, n├Łveis de reservat├│rios, eleva├¦├Żo da linha de centro da bomba, densidade do produto, press├Żo atmosf├®rica, etc. Assim sendo define-se o NPSH da bomba como NPSH requerido pela bomba para operar com efici├¬ncia. E define-se como NPSH dispon├Łvel o NPSH que a instala├¦├Żo oferece do lado de sua suc├¦├Żo para a bomba trabalhar. Uma vez considerados esses pontos, conclui-se que o NPSHdispon├Łvel pela instala├¦├Żo deve ser maior do que o NPSHrequerido pela bomba.

O NPSHdisp ├® por defini├¦├Żo a disponibilidade de energia do l├Łquido acima da press├Żo de vapor ao entrar na bomba, a qual depende da maneira como esta encontra-se instalada e de suas condi├¦├Ąes operacionais.

O NPSHdisp ├® por defini├¦├Żo a disponibilidade de energia do l├Łquido acima da press├Żo de vapor ao entrar na bomba, a qual depende da maneira como esta encontra-se instalada e de suas condi├¦├Ąes operacionais.

A finalidade pr├Ītica do NPSH ├® impor limita├¦├Ąes ├Ās condi├¦├Ąes de suc├¦├Żo da bomba, de modo a manter a press├Żo na entrada do rotor acima da press├Żo de vapor do l├Łquido bombeado. A press├Żo mais baixa ocorre na entrada do rotor, portanto, ao se manter a press├Żo na entrada do rotor superior ├Ā press├Żo de vapor, n├Żo haver├Ī vaporiza├¦├Żo na entrada da bomba e ser├Ī evitado assim o fen├┤meno da cavita├¦├Żo.

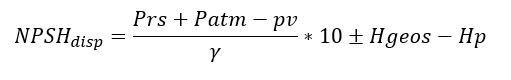

O NPSHdisp ├® dado pela Equa├¦├Żo a seguir:

Sendo:

Prs = press├Żo no reservat├│rio de suc├¦├Żo (kgf/cm┬▓);

Patm = press├Żo atmosf├®rica local (kgf/cm┬▓);

pv = press├Żo de vapor do l├Łquido na temperatura de bombeamento (kgf/cm┬▓);

Hgeos = altura geom├®trica de suc├¦├Żo, positiva ou negativa (m);

Hp = perdas de carga na suc├¦├Żo (m);

╬│ = peso espec├Łfico do fluido na temperatura de bombeamento (kgf/cm┬▓)

10 = fator de acerto de unidades

O NPSHreq ├® uma caracter├Łstica de cada bomba, sendo obtido pelos fabricantes em bancadas de teste. Durante os testes operacionais, os fabricantes testam as bombas com diversas vaz├Ąes, estrangulando a entrada ou a sa├Łda das bombas gradativamente aumentando as perdas de carga e causando a forma├¦├Żo de bolhas na suc├¦├Żo da bomba.

Para defini├¦├Żo do NPSH requerido de uma bomba ├® utilizada como crit├®rio a ocorr├¬ncia de uma queda de 3% na altura ├║til para uma determinada vaz├Żo. Durante os ensaios para obten├¦├Żo do NPSHreq, a vaz├Żo e a velocidade de rota├¦├Żo do motor el├®trico s├Żo mantidas constantes, enquanto o NPSHdisp da instala├¦├Żo ├® gradativamente diminu├Łdo at├® que os efeitos da cavita├¦├Żo na curva caracter├Łstica da bomba possam ser medidos, com a queda da altura ├║til. Dessa forma, o valor do NPSHdisp para o qual ocorrer uma queda de 3% na altura de eleva├¦├Żo ├® igual ao NPSHreq da bomba.

A fim de aumentar o parâmetro de NPSHd em um sistema de bombeamento pode-se intervir no sistema das seguintes formas:

- Elevar o n├Łvel de l├Łquido no po├¦o de suc├¦├Żo;

- Elevar a cota do po├¦o de suc├¦├Żo;

- Abaixar a cota do eixo da bomba;

- Reduzir as perdas de energia da tubula├¦├Żo; etc

CAVITA├ć├āO

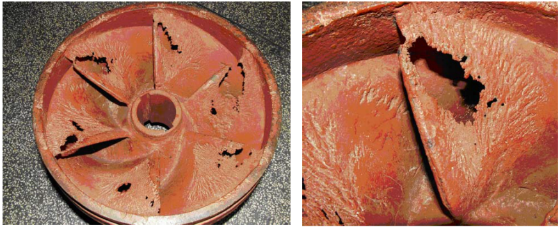

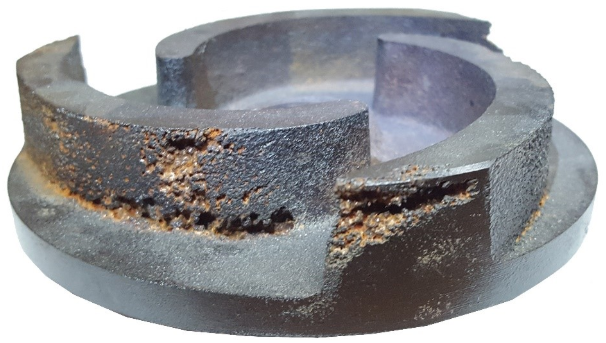

Durante o giro do rotor da bomba ocorrem inevitavelmente rarefa├¦├Ąes no l├Łquido, ou seja, press├Ąes reduzidas devido a pr├│pria natureza do escoamento ou ao movimento do rotor. Se essa press├Żo baixar at├® atingir a press├Żo de vapor do l├Łquido na temperatura em que este se encontra, inicia-se um processo de vaporiza├¦├Żo do mesmo. Nas regi├Ąes mais rarefeitas, formam-se pequenas cavidades (da├Ł o nome cavita├¦├Żo), no interior dos quais o l├Łquido se vaporiza. Em seguida essas bolhas atingem regi├Ąes de elevada press├Żo na periferia do rotor, onde ocorre o seu colapso, com a condensa├¦├Żo do vapor e o retorno ao estado l├Łquido. Essas bolhas de vapor tendem a se posicionar nas paredes do interior da bomba. Quando a press├Żo presente no l├Łquido se torna maior que a press├Żo interna da bolha de vapor, as dimens├Ąes da mesma se reduzem bruscamente, ocorrendo o seu colapso e provocando o deslocamento do l├Łquido circundante para o seu interior, gerando assim uma press├Żo de in├®rcia consider├Īvel. Com o prosseguimento do fen├┤meno, d├Żo ├Ā superf├Łcie um aspecto esponjoso, rendilhado, corro├Łdo. Esta ├® a eros├Żo por cavita├¦├Żo.

Uma simples descri├¦├Żo do fen├┤meno ├® dada por uma intensa forma├¦├Żo de bolhas de vapor na regi├Żo de baixa press├Żo da bomba, logo na entrada da suc├¦├Żo e posterior colapso destas bolhas na regi├Żo de press├Żo mais alta, j├Ī dentro da bomba e mais precisamente no rotor.

O gif abaixo apresenta o mecanismo de implos├Żo dessas bolhas interagindo com a superf├Łcie da carca├¦a da bomba.

O desgaste pode assumir propor├¦├Ąes tais que peda├¦os de material podem soltar-se das pe├¦as. Cada bolha de vapor assim formada, tem um ciclo entre crescimento e colapso da ordem de poucos mil├®simos de segundo e induz a alt├Łssimas press├Ąes que atingem concentradamente a zona afetada.

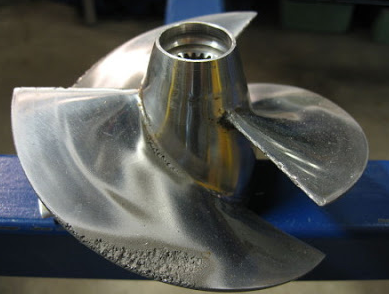

A cavita├¦├Żo produz um som caracter├Łstico, induz vibra├¦├Ąes no equipamento, altera o comportamento hidr├Īulico da bomba e danifica seus componentes internos em contato com o fluido, principalmente rotores. Essas caracter├Łsticas s├Żo causadas pelo colapso das bolhas (o ru├Łdo se assemelha com o queimar suave de um eletrodo de solda). A ocorr├¬ncia da cavita├¦├Żo nas bombas de uma instala├¦├Żo ├® economicamente danosa, pois altera a efic├Īcia das opera├¦├Ąes, fornecendo resultados abaixo do esperado para o equipamento, causando preju├Łzos operacionais e comprometendo a efici├¬ncia e competitividade do empreendimento.

O fen├┤meno da cavita├¦├Żo est├Ī sujeito de ocorrer em qualquer instala├¦├Żo hidr├Īulica cujo NPSH n├Żo foi corretamente dimensionado. Consegue-se evitar a cavita├¦├Żo simplesmente compreendendo e aplicando as melhores pr├Īticas relativas ao NPSH.

Rotor corro├Łdo por cavita├¦├Żo nas l├óminas.

Rotor danificado por cavita├¦├Żo.

Notar eros├Żo por cavita├¦├Żo na regi├Żo de alta press├Żo do componente.

Detalhe de desgaste por cavita├¦├Żo na voluta de bomba.

┬ĀAgradecimentos

Esperamos ter contribu├Łdo com seus conhecimentos para entender mais sobre as propriedades dos sistemas hidr├Īulicos e principalmente sobre os mecanismos de ocorr├¬ncia de cavita├¦├Ąes em bombas. Em breve traremos novas informa├¦├Ąes para ajud├Ī-los na constru├¦├Żo do conhecimento.

Um forte abra├¦o!!